物流コスト削減の具体的事例と課題

無料DL/物流コスト高騰への対策

物流コスト上昇リスクがある荷主企業の共通点とそれらの対策について、くわしく解説します。

我々、物流コンサルティング会社にご相談いただく定番かつ最も多いテーマが「物流コスト削減」です。

企業経営におけるコスト削減は終わりのない要求であり、各社各様に永続的な取り組みを実行しています。そのような中、2022年度の内外環境を見据えて、製造業を中心とする荷主企業各社は、物流コストをターゲットにしたコスト削減を活発化させています。円高による輸出収支の圧迫、国内向け供給の減少などから、大幅な収支改善の必要性が高まっているためです。

これまで安定的な物流体制を重視してきた企業、つまり物流コスト削減を積極的に取り組んでこなかった企業が改めて目を向けるケースもあります。一方、一筋縄ではいかないのが、今まで既に物流コスト削減に熱心に取り組んできた企業にとっては引き続き注目しているテーマとなっています。

毎年のように物流改善を実施してきた企業は、単純な「コストの見直し」という取り組みではなく、より難易度の高い領域に踏み込まなければ、目指すコスト削減目標に到達できない状況となっているでしょう。

今回は、もう一歩踏み込んだ効果的な「物流コスト削減」について考察します。

目次

売上高と物流コスト比率

物流コストの構成は企業によって全く異なります。

日本ロジスティクスシステム協会の資料を参照すると、売上に対する物流コストの比率は製造業で4.79%、卸売業で5.11%、小売業で4.19%となっています。販売費及び一般管理費の中で、人件費や家賃に次ぐ構成比の上位を占める物流コストは、どの企業でも目につく費用であることは今も昔も変わりません。

| 製造業 | 卸売業 | 小売業 | |

| 売上物流コスト比率 | 4.79% | 5.11% | 4.19% |

日本ロジスティクスシステム協会 2020年度調査

一昔前の「物流コスト」は、多くの企業にとって敬遠されがちなコストでした。物流コスト削減が敬遠された要因は次のような理由がありました。

- (1)永く取引している特定の物流会社があり、問題は発生していないので見直されていない

- (2)従来とおりのやり方を変更して納品に影響があっては困る

- (3)物流を変えることで、他部門の抵抗が予想されるので面倒である

- (4)専門性があってわかりずらい

- (5)相場がわからず、価格の妥当性が判断できない

しかし、管理会計論、原価計算論で著名な西澤先生(※1)が40年前に唱えられた効率経営の視点は「売上拡大の取り組み」が第1の利潤、「製造原価や仕入原価の削減」が第2の利潤、そして第3の利潤源として「物流コスト」が加えられています。それまで、なかなか手を付けなかった領域にも「物流コストDOWN=営業利益UP」を求めて、物流改善に着手する企業が増えていきました。更にこの20年では、経営戦略の中核にロジスティクス戦略を据え、積極的に取り組む企業も増加しました。つまり効率経営に「物流」は欠かすことのできない要因の一つとして昇華されていったのです。

(※1)西澤 脩 (ニシザワ オサム)1930年7月4日生まれ。

学歴:早稲田大学商学部卒業、早稲田大学大学院商学研究科修士課程修了、同博士課程満期退学。

教歴:早稲田大学商学部副手・助手・講師・助教授・教授・名誉教授LEC会計大学院教授

そもそも物流コストとは

物流コストの種類は以下のように区分することができます。

| 【区分】 | 【物流コスト種類】 |

| 機能別 | 輸送費(運送費)、保管・在庫費、包装費、荷役費、物流管理費(物流管理人件費) |

| 支払形態別 | 支払い物流費、自家物流費(社内物流費) |

| 領域別 | 調達物流費、社内物流費、販売物流費 |

物流コストの中でも最も大きな割合を占めるのが輸送費(運送費)となっています。前章と同じ調査において日本ロジスティクスシステム協会は、全業種における物流機能別のコスト構成比は、輸送費(運送費)が55.2%。次に保管・在庫費が15.7%、その他(包装費・荷役費・物流管理費)が29.1%であったと発表しています。

しかしながら、最も割合が大きい輸送費(運送費)の物流コストを削減しようとしてもすでにぎりぎりまで削減されている状況であることが多いです。そのため、物流の仕組みそのもの・全体を見直して物流コスト削減に取り組むことが求められています。

事例:物流コスト削減に取り組んだ企業

弊社がご支援した物流コスト削減に取り組んだ企業は、概ね下記3つの切り口でアプローチしました。

コスト削減アプローチ1 運賃、 倉庫保管料、 倉庫作業料「単価」の低減

物流コスト削減に取り組む企業の多くは単価の精査・見直しから入ることが多く、製造原価や仕入原価の見直しと同様の手法で購買見直しに着手されます。

配送トラックチャーター運賃、宅配運賃、路線便運賃、船便、航空便など

(1)保管料 倉庫賃借料(坪単価・㎡/期単価・パレット/期単価)など

(2)作 業 作業単価(円/ピース・円/ケース)など

(3)資 材 梱包用資材、緩衝材など

確かな工程分析と時間計測を基準に単価の妥当性を判断された企業もあれば、単に既存企業に削減を要請されることで完了された企業もあります。

(参考:サービス「コスト妥当性評価)

コスト削減アプローチ2 拠点集約

納品先の分布状況からみて受注翌日に配送できるサービスを基準に、全国の拠点配置を見直す取り組みです。北海道、仙台、東京、名古屋、大阪、福岡などに配置した拠点を1~3拠点に集約することで、拠点賃料、管理コスト、拠点運営に関わる諸経費、在庫圧縮に効果を発揮する手法です。拠点数が減少することで配送距離の延長による運賃UPなどのデメリットもありますが、トータルコスト削減としてインパクトある施策となったのです。

(参考:「拠点集約か分散か」)

コスト削減アプローチ3 (輸配送、 倉庫作業、保管)改善による効率の向上

拠点配置が安定した後は効率向上のための改善です。輸送では積載率、回転率、実車率を高めるための改善が、保管では保管効率向上のための積み方、保管方法の改善に取り組むことになります。

倉庫作業では5Sやレイアウト変更、ピッキング方法の変更、情報システムの再構築などにより作業効率を向上し、コスト削減を積み上げる施策です。

これら効率向上の取り組みは、拠点集約のように短期間で大きな改善効果を得る取り組みではありません。改善を継続する下地作りと強い現場体制構築を目的にした取り組みなのです。

(参考:サービス「配車シミュレーション」)

(参考:「物流現場における5S活動の重要性」)

視点・分析

前述3つのアプローチに取り組んだ企業が次の一手に苦慮しています。大きなコスト削減効果を発揮した取り組みは一段落し、緩やか(僅かな)なコスト削減を継続して取り組んできましたが、また大幅なコスト削減を社内から要求されつつあります。今までの取り組みの継続では、経営の観点から求められるレベルの物流コスト改善は達成できなくなり、次の段階のコスト削減の取り組みが実行される段階にきています。

しかし、輸配送、保管、作業、資材のどの分野においても、簡単に単価を見直せる状況ではありません。厳しい市況にある中で、物流アウトソーシングを担っているパートナー企業も、更なるコストプレッシャーを吸収し続けられない状況になっていることは間違いありません。

輸送費(運送費)のコスト削減の弊害となる国内環境

車輛不足

物流企業の近年の潮流として、自社便比率を抑制し、傭車比率を上げる傾向にあります。運賃が下がる一方の中、車輛買い替えに必要な資金力を保有している運送会社が減少していることが第一の理由です。今後、日本国内の物量減少が予測される中、輸配送業務の受注競争は更に加熱することが予測されます。トラックを保有し、ドライバーを雇用する様々なリスクや固定費を考慮すると、車輛保有を避け、傭車を選択するは自明の理でしょう。

ドライバー不足

一昔前のトラックドライバーは、仕事が厳しく給料が高い職業の代表格として若年層から一定の支持を集めていました。しかし、昨今では物流コスト削減の中で、コンプライアンス重視や労働条件の整備などの内外環境が大きく変化しました。また、顧客との条件変更なしの単価見直しが進んだ結果、運賃低下に連動してドライバーの給与も低下しました。その結果、ドライバーの高給への魅力は損なわれていきました。また、中型免許制度が施行されたことにより、平成19年6月以降に普通免許を取得した場合、普通免許で4t車を運転できなくなりました。普通免許では最大積載量3tまでしか乗車できません。トラックドライバーになることを望んで免許を取得した人材でなければ、3t車以上のトラックには乗車できないことになっているのです。ドライバーになるための障壁ができたことにより、今まで同様にドライバー人数を雇用することが不可能になってくることも予測されます。

燃料高騰

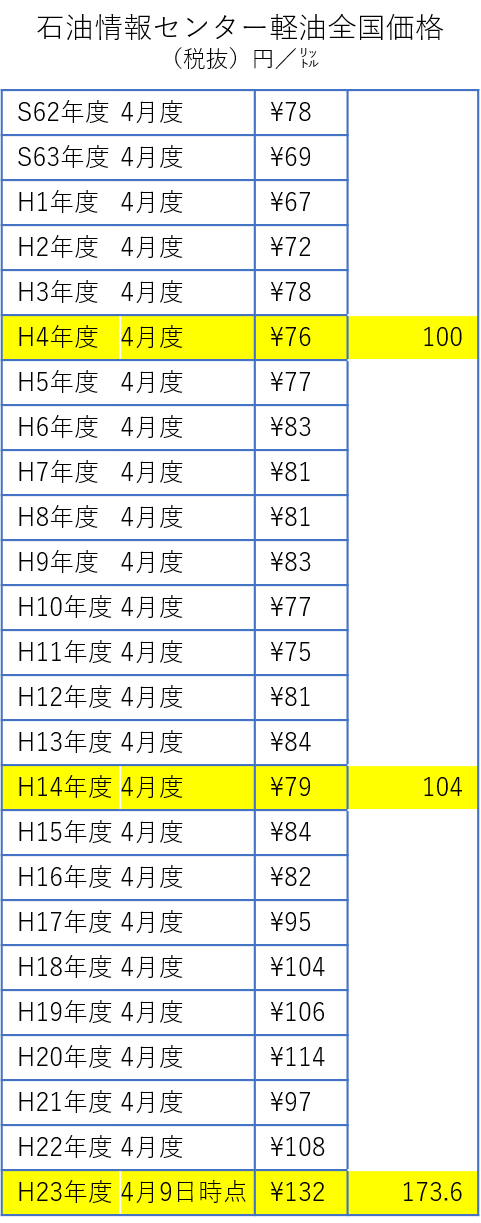

図は昭和62年(25年前)からの軽油単価(税抜。スタンド給油)の一覧です。軽油価格は25年前から短期的な上下はあるものの、ほぼ一直線の上昇傾向にあります。20年前の平成4年度を100とした場合、直近の平成23年度4月9日時点の価格は173.6ポイントとなっています。

また、燃料高騰が長距離輸送に与えるコストインパクトは極めて大きなものになります。簡易的な試算では、走行距離50㎞の場合、76円/㍑の場合は運賃に占める燃料比が3.1%ですが、130円/㍑になると同5.1%になり、2ポイントも上昇するのです。更に、走行距離500kmになると、130円/㍑の場合は運賃の39.3%を占めることになります。運賃に対する軽油単価の影響が、長距離になればなるほどより色濃く反映されることがわかります。

<輸送距離別の軽油単価が運賃に占める構成比(%)の比率>

| 軽油作業 | 軽油作業 | |

| 距離 | 76円/㍑ | 130円/㍑ |

| 50km | 3.1% | 5.1% |

| 500km | 23.0% | 39.3% |

保管コスト削減の弊害となる国内環境

保管の坪単価は価格変動幅が小さく、周辺相場が形成されたうえで設備や規模などの要因を加えてその坪単価が形成されています。確かに周辺に大規模な倉庫が新設されることで、多少の上下はあるとしても、スペースや在庫回転に変化のないままで大幅な賃料ダウンはあり得ません。耐震性を向上するための建築コストUPや電気料金の値上げが想定される中では一層厳しい状況になるといえます。

また、一括受託する物流企業の中には政策的に利益は極力倉庫賃料で捻出し、作業及び運賃で競争力のある低価格を設定する企業もあります。その場合、固定収入となる倉庫賃料を削ってコスト削減効果を捻出することは考え難い状況といえます。

物流管理費(物流管理人件費)のコスト削減の弊害となる国内環境

近年の物流アウトソーシングは、契約期間が短期化する傾向にあります。基本契約は2年契約、その後は1年単位の自動更新が主流となってきました。満足する結果が得られない場合、2年単位で次のアウトソーシングパートナーを選定することになります。2年間で安定化~習熟レベルを求めるには期間が足らず、常に立ち上げと安定化を繰り返しているような状況に陥ります。

受託する物流企業は、作業スタッフをパート社員と人材派遣で構成し、正規社員比率は10~20%以内で抑えるところまで標準化が進められている事例も少なくありません。この場合、人件費において大きな改善余白が見込まれることはありません。作業改善によるコスト削減効果は、短期間で莫大な効果が出ることは少なく、マテハン機器や情報システムに投資を重ねたうえでの作業人時削減になります。倉庫作業は、熟練度と改善による生産性向上を目指して、毎年継続したコスト削減活動に取り組むことが一般的になっています。

しかし、受託期間が長期化すればコスト削減効果も薄れることは必至であり、継続して作業改善に着手する企業ほど大きなコスト削減効果を捻出することが困難になっているといえます。

物流会社や倉庫会社、資材サプライヤーが原価高騰にさらされる中で、取引条件の変化なしに荷主からの単価値下げ要請を受け入れるには困難な状況にあるといえます。さらに昨今の不況下では、利益水準の低い荷主との取引継続自体を見直す動きも増えてきました。ボリュームだけを前面に出した交渉で、競争優位な価格を引き出せる時流ではなくなったのです。

結果・提言

そこで取り組まなければいけないのが、単に「値引きを依頼する」コスト削減策ではなく、ルールと仕組みを改良することで回転を上げ、生産性を高めた結果のコスト削減施策となります。前述にある取り組みを第1段階「パートナー依頼型」、第2段階「社内改善型」とするならば、第3段階は「連携改善型」と位置付けることができます。「SCM」というような大上段からの話ではなく、前後工程のパートナーや得意先の手の届く範囲での取り組みになります。

第1段階 「パートナー依頼型」:単価の見直し

第2段階 「社内改善型」:拠点集約及び輸配送・作業・保管の効率向上

第3段階 「連携改善型」:パートナー&得意先、他社と連携した改善

なお、「連携改善型」で大きな成果を出すために必要な視点は下記5点になります。

1.標準化

「標準化」とは業務手順を統一し、誰が作業を行っても同じ手順で行うことで業務品質も同様レベルで実行できるようにフォーマット化することです。

そのために、まず既存サービス及び業務の必要性を再検証し、継続する業務とやめる業務を区分する必要があります。この時、既存のサービスや業務をやめるには社内の凝り固まった考え方を排除しなければなりません。今までの延長線上では得られない成果を狙う時に、既存の概念で考えていては全く無意味です。自社の枠を超えた発想と決断が必要になります。この発想の転換は企業や担当者にとって苦痛を伴いますが、必須プロセスであることは間違いありません。

継続する業務を絞れると、次は業務を「定型」と「非定型」に区分することです。定型とは標準化された業務のことで、非定型は標準化されていない属人的な業務を指します。定型化された業務は一層の生産性向上を図ることが次のステップになります。非定型業務はいかに定型化するかが次のステップであり、我々は物流業務の80~90%は定型化することが可能と考えています。

標準化はその他の視点においても重要な概念として活用できます。標準化することが内製化や汎用化、共同化を進める前提となります。

2.内製化

「内製化」は外部に委託した業務の中で、自社内で差配することでメリットがあるもの及びノウハウを保有することが有効であると考えられる業務を自社オペレーション化することです。そのためにはアウトソーシングした物流業務をすべて棚卸して、委託領域と自社領域を精査する必要があります。中には自社の物流コストやサービスの根幹を左右する機能まで外部委託している場合があります。

アウトソーシングを継続することでコストメリットがあるのか?物流サービスをノウハウとして社内に保有する必要がないのか?という視点で内製化を考えてみてください。

3.汎用化

「汎用化」は業務の特殊性を排除することで、代替え案の選択肢を増やすことです。まず、自社の物流業務の中で世間一般の業務と異なり、特別な仕様を物流企業に求めている部分を抽出してください。特別な機能は受託側からすると柔軟な対応の弊害となります。車輛の仕様、ドライバーの指定、作業内容、保管方法など注文を付けるほど受託側の負荷となり、その対応が可能なスペシャルな人や物が必要になるということです。

本当に必要な要求事項とそうでないものを客観的に見直してみてください。限定する条件を除外することで選択肢は広がり、新たなコスト削減原資が見えてきます。

4.一体化(協調)

委託している業務内容を正確に理解して、何がパートナーの効率向上に寄与するのかを改めて考えてみてください。荷主として業務に対する要望を一方的に伝えるのではなく、パートナーに歩み寄ることで改善の視点が変わります。どのようにすれば作業のしやすさ、運びやすさ、積みやすさが向上するのかをパートナーに確認して、自社で取り組める改善は無いか見直してみてください。

5.共同化

「共同化」は他社の荷物や業務と自社を合わせて考えることで、効率の向上を図ることです。何十年も前からキーワードになっていますが、昨今再燃してきている取り組みです。自社単独で限界が見えてきているのであれば、他社と一緒に物を動かす思考を持ってみてください。

共同化の切り口には下記の視点があります。

商品の共通性(納品先・荷物・荷姿・エリアなど)でセンター、車を共同利用

自社と波動の異なる荷物でセンター、車の共同利用を検討(春夏・秋冬の季節波動、日中&深夜の空き利用、国内生産品&海外輸入品の季節入替タイミングの相違など)

情報システムを活用して情報の機密性が守られることを前提として、自社の枠を超えることができれば、単独では検討できなかった選択肢が増えることになります。

最後に

今までのコスト削減の進行や経営環境悪化で物流コスト削減に求められる動きが高度化しています。着手するテーマも、今までタブー視してきた領域である「営業サービスの取捨選択」「売上評価主義の弊害」「管理会計ルールの弊害」「在庫責任の問題」「品揃えと物流業務負担の問題」「顧客の精査」「費用按分ルールの見直し」「古い慣習の弊害」「社内部門間の壁」など広範囲に及ぶことになります。

しかし、その未着手領域に着手できる企業こそが、正に「競争優位の物流」を構築することになります。未着手のものほど実行にパワーを必要としますが、やり遂げた時の成果は多くのものが期待できます。

パートナーや得意先及び社内を結び付けて問題を捉え、社内の収益改善に貢献できるのはロジスティクス機能しかないのです。単体から連携(社内他部門・パートナー企業・異業種・同業他社など)という視点でロジスティクスを俯瞰したうえで改善を実践できる調整力と強力な実行力が物流部門に求められているのです。

無料DL/物流コスト高騰への対策

物流コスト上昇リスクがある荷主企業の共通点とそれらの対策について、くわしく解説します。

おすすめ情報

〔サービス〕物流コスト削減

- 概要

- 物流に関わるコスト(輸送費・荷役費・拠点費・返品費・情報システム費等)を総点検し、市場価格とのギャップを抽出。実行に必要な改善具体施策を策定いたします。

- 詳細

- https://www.f-logi.com/ninushi/service/cost-reduction/

〔セミナー〕Funai物流オープンカレッジ

- 概要

- 荷主企業が今一番知りたい物流コスト(時価)水準、最適なマネジメント手法、業界時流、実際の成功モデル・失敗事例を伝える物流担当者向け物流セミナー

- 詳細

- https://www.f-logi.com/ninushi/seminar/funai-butsuryu-open-college/