物流戦略策定・拠点配置

ロジスティクス最適化など、持続的な物流体制構築をサポートします。

くわしく見る

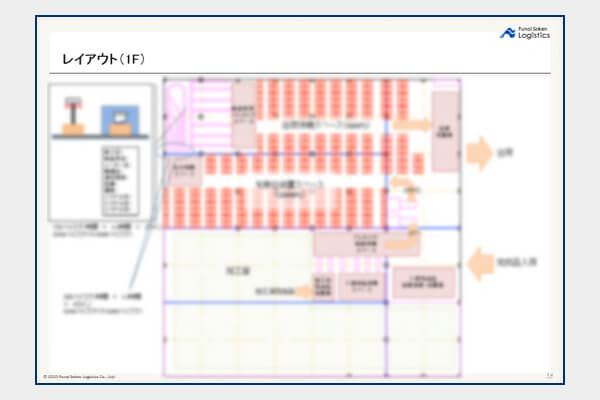

物流倉庫・物流センターのレイアウト設計・業務フロー設計の善し悪しは物流倉庫・物流センターの運用に大きな影響を与えます。物流倉庫レイアウトや業務フローが正しく設計できておらず(または現状の体制に適しておらず)効率性に欠ける現場を数多く見てきました。

物流倉庫レイアウト・業務フロー設計、見直しを検討する機会は意外に多く、

担当者は間違った手順で物流倉庫レイアウト・業務フロー設計を行わないよう注意が必要です。

当社では物流倉庫レイアウト設計を以下の手順で進めています。

長年の実績に裏打ちされたプロの手法で最適な物流倉庫レイアウト・業務フローをご提案いたします。

物流倉庫レイアウト・業務フローが正しく設計できていないと以下のようなリスクがあります。

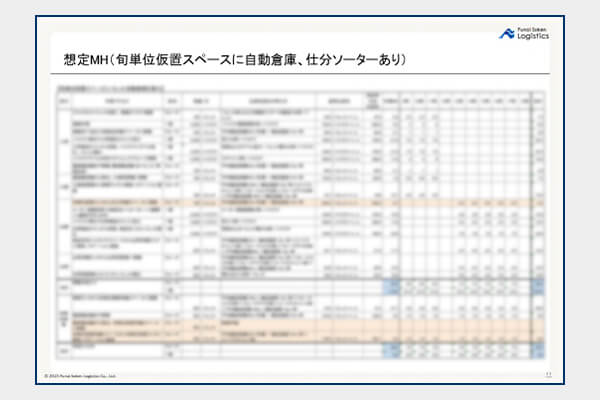

日別・時間帯別の入出荷物量、出荷明細行データ、等の分析を行い、入出荷の傾向を把握します。入出荷の傾向は基本変更出来ないものとして想定しますが、ベンダーや納品先と調整可能な部分については変更による効果も合わせて検討いたします。

ベンダー毎の荷姿や、納品先毎の納品条件(流通加工、荷姿、集荷カット時間、等)を整理します。

物流倉庫レイアウト・業務フローを正しく設計するには、業務フロー・要員計画(コスト)・レイアウトを関連させた検討の繰り返しが必要です。

FAQ

依頼する前(無料相談時)に、準備しておいた方がいいものはありますか。

契約後のコンサル時に、どのようなデータが必要でしょうか。

ご契約いただいたサービスや貴社の現状課題によって変動は致しますが、主に以下に挙げるようなデータのご準備をいただくことが多いです。もちろんこれらのデータはNDAを結んだうえでお客様からご提供いただきますので安心してご相談ください。「データの欠損があるが依頼できるだろうか」など不明点がある場合もお気軽にお問合せください。

ご提供依頼データ例:マスタデータ(取り扱い商品情報や拠点情報)、物量データ、配送データ、契約書・見積書(貴社で契約している配送会社、倉庫会社など)、WMS情報、ご利用中の物流センター概要、物流費支払いデータ

契約後のコンサル時は、どのような工数が依頼側(お客様側)に発生するのでしょうか。

ご契約いただいたサービスや貴社の現状課題によって詳細は変動致しますが、主にコンサル時に以下についてご協力いただく場合が多くなっております。各企業様これらのご協力があったうえで精度の高いコンサルティングサービスのご提供を現しております。

①現場視察、ヒアリング日程調整 ②物流実績データのご提供 ➂委託先との契約書、見積書、請求書のご提供

各依頼内容の詳細はご契約後に担当コンサルタントから事前に共有いたします。

不明点はお気軽にお問合せください。

コンサルティングを依頼する前に自社物流に関して診断を依頼したいのですがそういった依頼も可能なのでしょうか。

可能です。実際に、弊社コンサルティング導入前に簡易診断(有料)を依頼いただいた実績もございます。コンサルティング導入が目的でない物流関連の調査依頼をお受けすることは多くあります。まずは無料相談フォームから診断や調査概要など記載の上お申し込みください。物流専門コンサルタントがその後ご対応いたします。